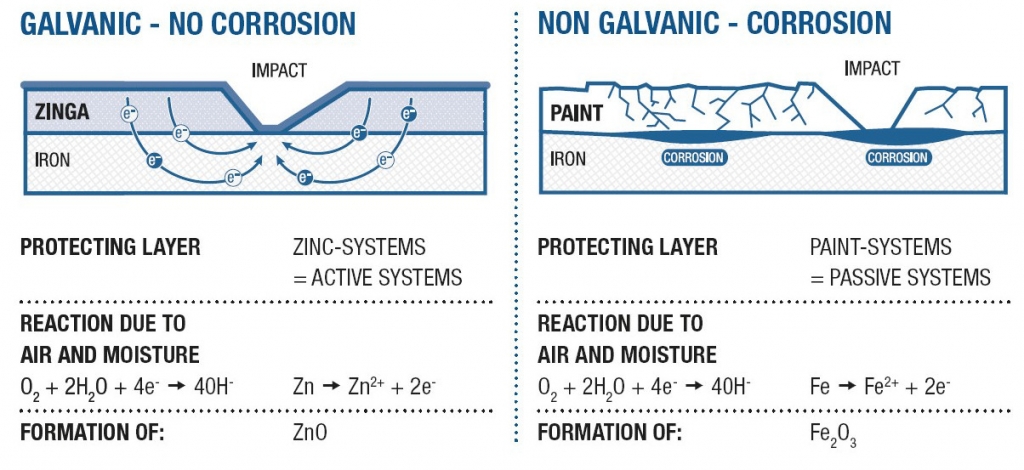

Cuando dos metales diferentes entran en contacto en presencia de un electrolito (por ejemplo, agua), forman una celda galvánica en la que el metal menos noble (por ejemplo, Zn) se corroe en favor del metal más noble (por ejemplo, acero). Esta reacción electroquímica es la base para el complejo tema que es la protección catódica.

La protección galvánica, catódica o la protección activa, surge del zinc (el ánodo) sacrificándose en favor del metal base – acero (el cátodo) con el flujo resultante de electrones evitando la corrosión del acero. De esta manera se garantiza la protección del metal, incluso cuando la capa de zinc está ligeramente dañada.

Otros métodos bien establecidos de protección catódica incluyen galvanizado por inmersión en caliente (HDG) y pulverización térmica de zinc, los cuales exhiben una tasa de sacrificio constante de la capa de zinc.

Con ZINGA la tasa de sacrificio disminuye dramáticamente después de que la capa de zinc se ha oxidado y la porosidad natural ha sido llenada con sales de zinc. Además las partículas de zinc dentro de la capa de ZINGA están protegidos por el aglutinante orgánico sin afectar negativamente a la conductividad eléctrica. Esto le permite a ZINGA crear casi el mismo potencial galvánico entre el zinc y el acero como la galvanización en caliente, pero con una menor tasa de pérdida de zinc, porque, en palabras simples, el aglutinante actúa como un «inhibidor de la corrosión» al zinc.

Extracto del reporte B.N.F. Fulmer de JJB Ward, Oxfordshire, Ene '92

Si la capa de ZINGA está suficientemente dañada para exponer el metal base por debajo, el acero formaría una capa de óxido en la superficie, pero no aparecería corrosión debajo de ella. En otras palabras; si la decoloración se removiera de la superficie, el acero abajo no estaría picado o erosionado. Esto se llama «Throw» o «Throwing Power» y le permite a ZINGA proteger el metal desnudo hasta 3-5 mm de distancia de donde el recubrimiento termina. Los ánodos de sacrificio de zinc utilizados en los cascos de acero de los barcos por debajo de la línea de flotación trabajan con el mismo principio para proteger el metal en el área circundante. ZINGA es simplemente una forma diferente de estos ánodos y por lo tanto a veces es referido como un ánodo líquido o pletinas de ánodo cuando se utiliza en condiciones de inmersión.

No tratado

Tratado excepto

una franja de 2 cm

La capacidad de zinc para ofrecer una protección galvánica es una función de su masa por área dada. ZINGA seco contiene un mínimo de 96% de zinc de calidad medicinal en peso, cuyas partículas son significativamente más pequeñas y más puras que las encontradas en los revestimientos “ricos en zinc” normales. El tamaño pequeño y el perfil elíptico de las partículas de ZINGA aseguran el contacto máximo entre partículas individuales y el sustrato. Esta mayor densidad de zinc activo por área dada combinado con la buena conductividad de la capa asegura que la carga fluye a través de cada milímetro que ha sido recubierto y por lo tanto ofrece una excelente protección catódica.

PROTECCÓN PASIVA

La protección pasiva, que proveen las pinturas y revestimientos, crea una «barrera» entre el sustrato de acero y los elementos. Una vez que esta barrera se ve comprometida, la humedad y sales atmosféricas serán capaces de iniciar la corrosión del acero por debajo de la zona dañada. Esta corrosión comenzará entonces a propagarse ampliamente por debajo del revestimiento.

Con ZINGA, el aglutinante orgánico y la capa de óxido de zinc que se forma en la superficie crean una barrera impermeable bloqueando la porosidad natural del zinc con partículas de óxido. A diferencia de otros recubrimientos pasivos, una vez que se rompe la capa de óxido de zinc simplemente se renueva por re-oxidación. Esta capa de óxidos es la razón detrás de la apariencia mate de ZINGA en comparación con el acabado brillante de la inmersión en caliente.