Eens goed geroerd, kan ZINGA aangebracht worden d.m.v. een gewone verfborstel, een kortharige rol (maar niet voor de eerste laag) of een conventioneel of airless spuitpistool.

ZINGA kan aangebracht worden onder vele weersomstandigheden. De oppervlaktetemperatuur tijdens een applicatie ligt het best tussen –15°C en +40°C, terwijl de maximale vochtigheid 95% kan bedragen, zolang de temperatuur van het staal 3°C boven het dauwpunt blijft. Zoals bij alle andere coatings moet het oppervlak van het substraat vrij zijn van elke vorm van contaminatie.

Werken onder omgevingstemperaturen betekent dat er geen vervorming van het staal mogelijk is (wat wel gebeurt bij warme galvanisatie). Er is ook geen verlies van energie.

Het is handdroog in ongeveer 10 minuten bij 20°C (40 µm DFD).

ZINGA kan overschilderd worden met een nieuwe laag ZINGA, 1 uur na handdroog (pistool; indien borstelapplicatie na 2 uur), en met andere verven 6 tot 24 uur na handdroog.

Dit voordeel laat snelle systeemapplicaties toe en verkort hierdoor de applicatietijd, droogdok tijden (voor schepen), minder man-uren en kortere sluittijden van structuren.

De grootste kost van een coating project is de kost van het materiaal en personeel en de kost ten gevolge van het economische verlies door het niet functioneren van de structuur. Dit betekent dat een behandeling met ZINGA enorm kostenbesparend kan zijn.

ZINGA bevat zo veel zink in de droge laag dat het geen gesloten laag vormt. In feite is ZINGA zelfs poreus. Dit komt omdat de pigment volume concentratie (voor ZINGA is dat de concentratie van zink), de kritieke concentratie van een coating overstijgt.

Dit betekent dat niet elke zink partikel volledig omgeven is met binder, waardoor een goed contact mogelijk is tussen de zink partikels en dus eveneens een goede elektrische geleidbaarheid (die kathodische bescherming verzekert).

Daarom is ZINGA geen verf en gedraagt het zich ook niet als een verf.Wanneer een verf beschadigd is, zal een laag afbrokkelen of schilferen.

Bij inslag van een hamer, ondervindt de binder van de verf zo’n danige schade dat de verf barsten zal vertonen. Deze barsten zijn de zwakke plekken van de verf waardoor vocht en water kunnen binnendringen, en waarbij het staal blootgesteld wordt aan de omgeving met roest als gevolg.

ZINGA gedraagt zich niet als verf. Het gedraagt zich meer als het onderliggende staal. Bij inslag van een hamer, wordt het zink gewoon verder weggeduwd, en buigt het mee met het staal.

Daarom kan ZINGA in zeker mate eveneens mee gebogen worden met het staal.

Eén van de meest beslissende voordelen van ZINGA is dat het herladen kan worden.

Elke nieuwe ZINGA laag maakt de vorige laag vloeibaar, om één nieuwe homogene ZINGA laag te vormen. Er is geen risico van opéénstapeling van lagen met verschil in structuur die afbladdering kan veroorzaken.

De oppervlaktevoorbereiding voor het herladen wordt beperkt tot een minimum: enkel de zinkzouten op het oppervlak moeten verwijderd worden.

Afhankelijk van de leeftijd van de ZINGA laag, en de omgevingscondities, kan dit gemakkelijk gedaan worden met water, bij voorkeur met hogedruk reiniging aan 150 bar bij 80°C of door te wapperen (licht stralen).

Deze eigenschap van het herladen kan bijzonder nuttig zijn als er nog geboord of gelast moet worden op het oppervlak, of als de structuren nog getransporteerd moeten worden. In dat geval is de eerste laag een primer. Het kan diverse soorten schade opvangen. Nadien kan een finale laag ZINGA aangebracht worden en kunnen plaatselijke beschadigingen hersteld worden.

Lasnaden moeten op voorhand gereinigd worden.

Indien er geen nood is om de volledige structuur te herladen, kunnen kleine hoeveelheden ZINGA aangebracht worden op de beschadigde delen en de hele structuur is opnieuw vrij van roest. Herstellingen zullen onzichtbaar worden na verloop van tijd.

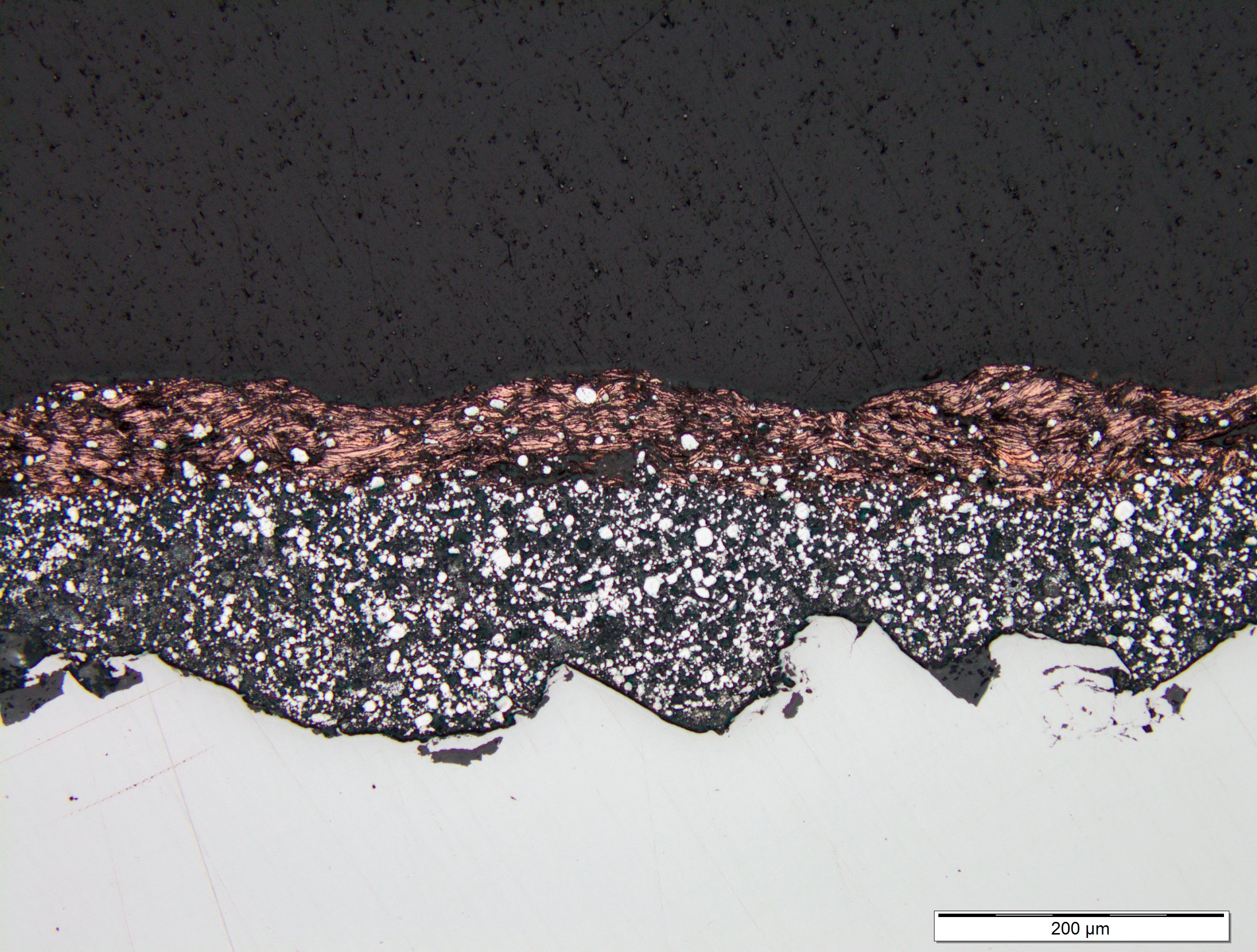

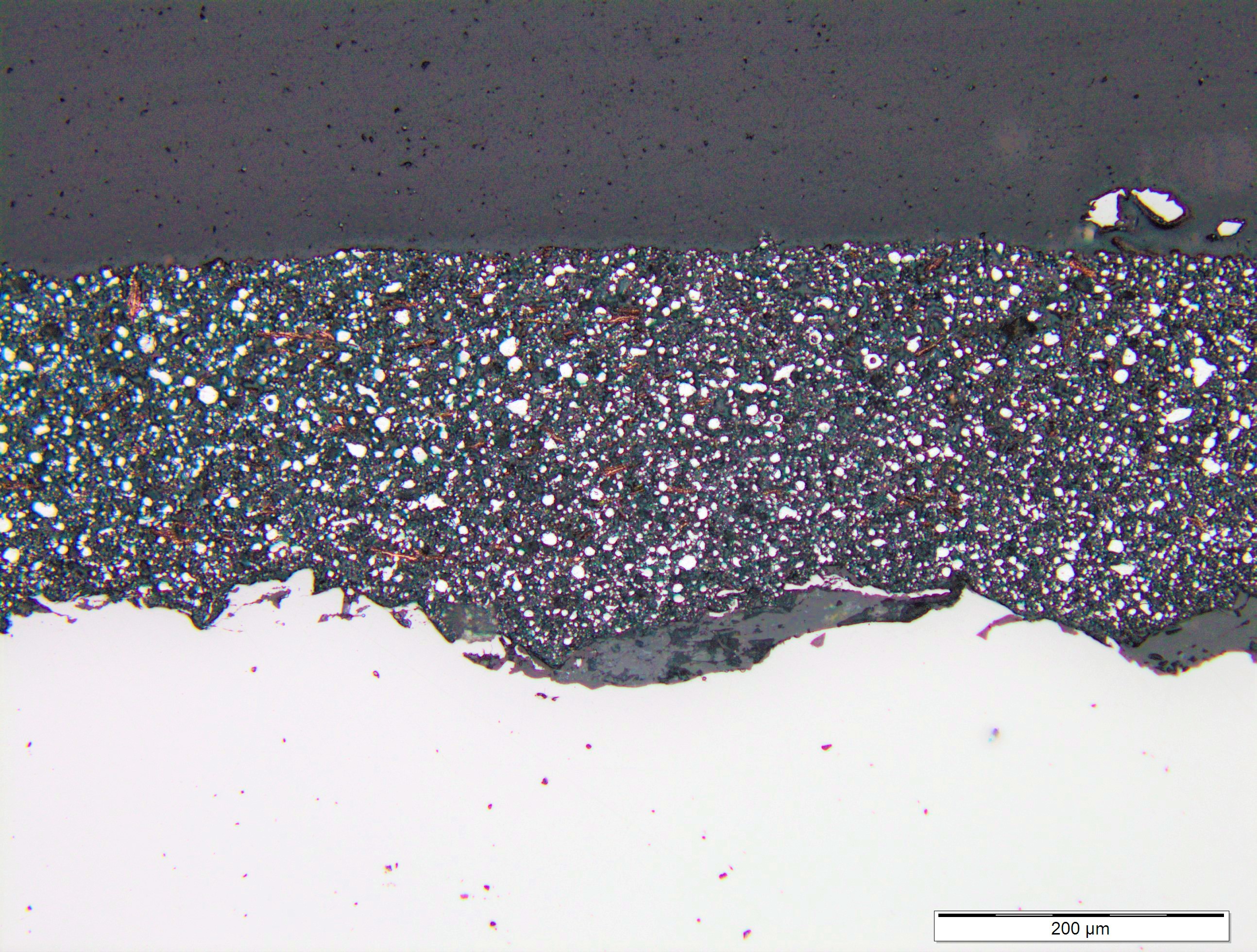

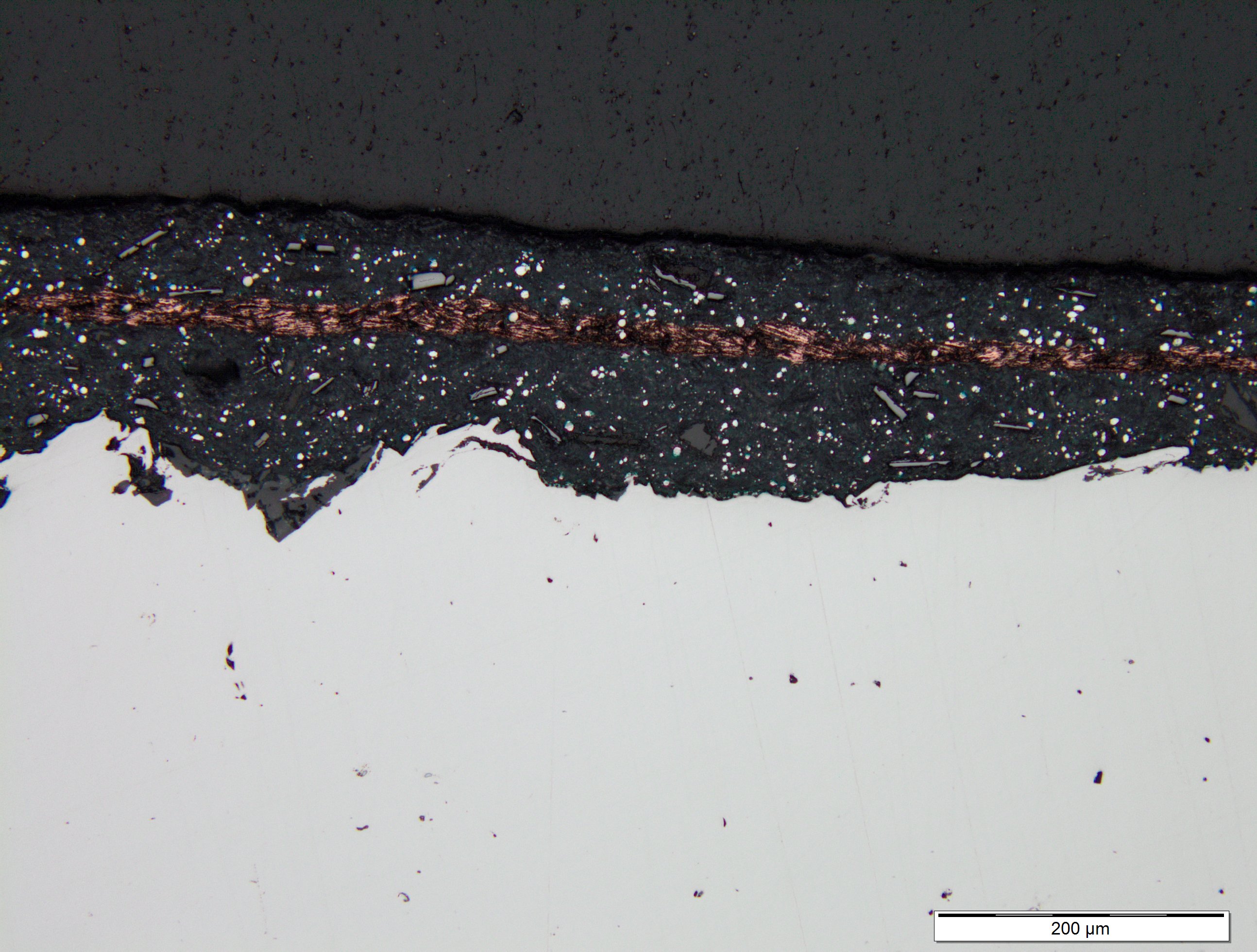

De volgende microscopische foto’s demonstreren de totale integratie van de verschillende ZINGA lagen:

Een dun laagje koperstof werd aangebracht bovenop de eerste laag ZINGA.

Zeven dagen later werd een tweede ZINGA laag aangebracht bovenop het koperstof. Het is duidelijk zichtbaar dat het goudstof volledig vermengd is met de twee lagen ZINGA.

Dezelfde test werd ook uitgevoerd met een typische “zink-rijke” verf. De koperfilm blijft intact tussen de twee lagen wat aantoont dat deze als twee afzonderlijke lagen blijven.

Als ZINGA gebruikt wordt als onderdeel van een duplex systeem, nl. wanneer het overschilderd wordt met een compatibel verfsysteem, is het de topcoat die de initiële barrière elementen verschaft, maar het zinkoxide zal een tweede barrière vormen als de buitenste laag op gelijk welke manier aangetast wordt.

Wanneer de verf toplaag van nature begint af te breken en poreus begint te worden na verloop van tijd, vult ZINGA de poriën van onder uit met zinkoxiden, waardoor de toplaag iets langer stand kan houden.

Daarenboven begint ZINGA zichzelf pas op te offeren wanneer de top verflaag in die mate beschadigd is dat de pure zink bloot gesteld wordt aan de elementen.

Het is om deze reden dat we kunnen stellen dat de levensduurte van een duplex systeem 50% meer kan zijn dan de som van de individuele levensduurtes van een ZINGA laag en een top verflaag.

Volg altijd strikt de aanwijzingen van de verffabrikant voor het aanbrengen van een verf bovenop ZINGA. Hoewel ZINGA gemakkelijk overschilderbaar is met een breed gamma van topcoats, moeten er toch bijzondere voorzorgen genomen worden bij gebruik van epoxy’s. Aangezien ZINGA gevoelig is aan solvent, moet de blootstelling hieraan tot een minimum herleid worden.

Het gebruik van de techniek van voorbeneveling/volle laag is vitaal en noodzakelijk om dit in goede banen te leiden. Voor meer informatie, zie techniek voorbeneveling/volle laag.

Verffabrikanten zullen vaak specifieke individuele primer / topcoat systemen voorschrijven, en deze moeten altijd aangebracht worden boven de correcte tussenlaag.

Topcoats die vermeden moeten worden om te gebruiken samen met ZINGA zijn alle alkyd gebaseerde lakverven, die nooit over enige zink gebaseerde coating aangebracht mogen worden. Dit komt omdat zink reageert met het alkydhars en verzeping veroorzaakt, wat ervoor zorgt dat de verf wel droogt maar nooit uithardt.

Kwalitatieve vinylverven, acrylverven en gechloreerde rubber email verven hebben een extreem hoge concentratie solvent. Dit betekent dat het gebruik van een sealer verplicht is bij deze verven.

Zingametall heeft zelf twee sealers in het gamma, die beide getest zijn volgens de standaard ISO 12944: Zingalufer en Zingaceram HS.

ZINGA is een unieke coating. Voor het aanbrengen van gelijk welke verf, moet altijd een kleine testapplicatie uitgevoerd worden om te zien of er enige reactie zal optreden.

Een ZINGA uniek system vertoont vuur vertragende eigenschappen.

Daarenboven verspreidt het geen vlammen en het maakt ook geen toxische vlammen aan. Dit werd getest door twee onafhankelijke laboratoria.

Een eerste test door SGS Yarsley Technical Service (Verenigd Koninkrijk) besloot dat ZINGA een klasse 0 oppervlak (beste score) heeft in de ranking van vlamverspreiding.

Een test naar de reactie op vuur werd uitgevoerd door Efectis (Nederland) in 2013.

Bij propagatie van vuur vertoonde ZINGA geen toxische rook noch druppeltjes.

Beide testresultaten kunnen hier bekeken worden.

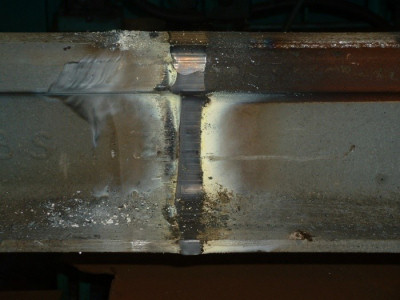

ZINGA is één van de weinige niet gespecialiseerde coatings waarop men kan lassen en die eveneens over lasnaden aangebracht kan worden.

Het lassen van gezinganiseerd staal (max. 60 µm DFD) is mogelijk zonder buitensporige zinkdampen aangezien de hitte van de aankomende laskop de organische binder wegbrandt ver onder het smeltpunt van zink.

Het overblijvende zinkstof wordt van de laszone verwijderd door convectie, waardoor het lasgebied vrij is van contaminatie.

Een ander groot voordeel is de kleine “terugbrand/nabrand” bij het lassen op gezinganiseerd staal. Bij epoxy verven kan dit tientallen centimeters bedragen (tot meters). Bij ZINGA blijft deze terugbrand beperkt.

ZINGA kan ook aangebracht worden op lasnaden zonder nood aan speciale oppervlaktevoorbereiding (reiniging en opruwing van het oppervlak is wel nodig).